- Co to jest system cross-docking?

- Rodzaje cross-dockingu

- Zalety systemu zarządzania asortymentem

- Proces zarządzania asortymentem towarowym

- Dla kogo jest korzystny cross-docking?

- Najczęściej zadawane pytania na temat „Cross-docking”

- Podsumowanie

Obecne warunki rynkowe stawiają przed firmami wiele wyzwań. Nowa rewolucja informacyjna staje się katalizatorem szybkiego rozwoju wielu dziedzin. Ponieważ realia biznesowe zmieniają się szybciej niż kiedykolwiek, kluczowe znaczenie ma integracja nowych rozwiązań logistycznych w firmie.

Każda organizacja stara się odpowiednio skrócić czas magazynowania i realizować dostawy, wydając przy tym jak najmniej swoich zasobów. Cross-docking to jeden z najbardziej perspektywicznych obszarów logistyki, dlatego wielu liderów biznesu aktywnie wprowadza ten system do algorytmu pracy swoich przedsiębiorstw.

Co to jest system cross-docking?

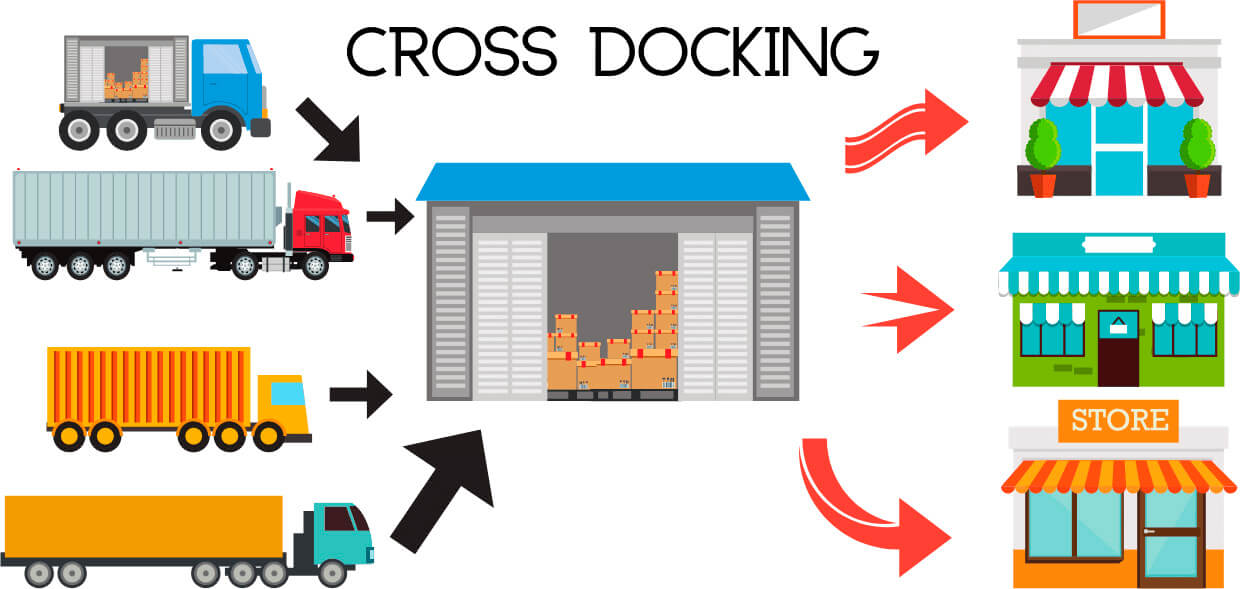

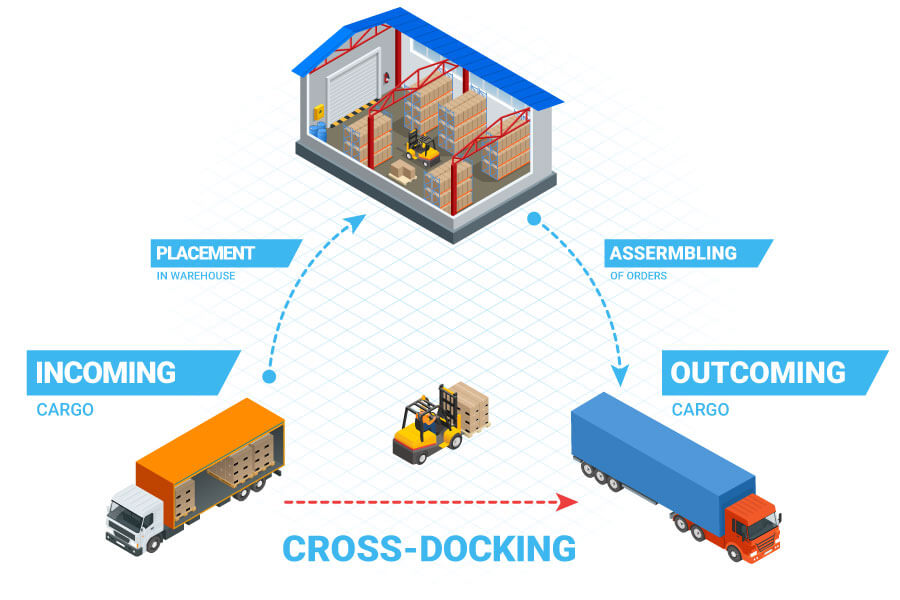

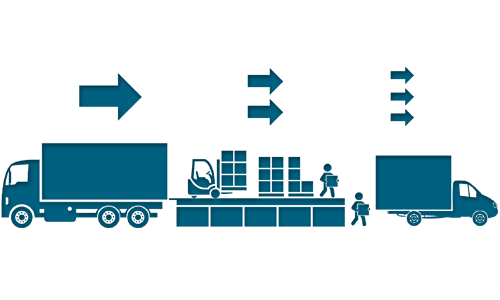

Cross-docking (z angielskiego „bezpośrednie dokowanie”) — system zarządzania asortymentem w logistyce polegający na odbiorze towaru z wielu punktów w jednym miejscu lub odbieraniu przesyłek z wielu punktów i dostarczanie ich do jednego odbiorcy. Innymi słowy, w przeciwieństwie do klasycznej metody zarządzania łańcuchem dostaw, cross-docking polega na wyłączeniu magazynowania z łańcucha dostaw: produkty nie są tam przechowywane przez długi czas.

System znacząco wspomaga procesy dystrybucyjne oraz znacznie przyspiesza łańcuch dostaw, oszczędzając pieniądze, powierzchnię magazynową i czas. Jest to efekt długich poszukiwań rozwiązania optymalizującego systemów logistycznych. Cross-docking po polsku nazywa się przeładunkiem kompletacyjnym.

Rodzaje cross-dockingu

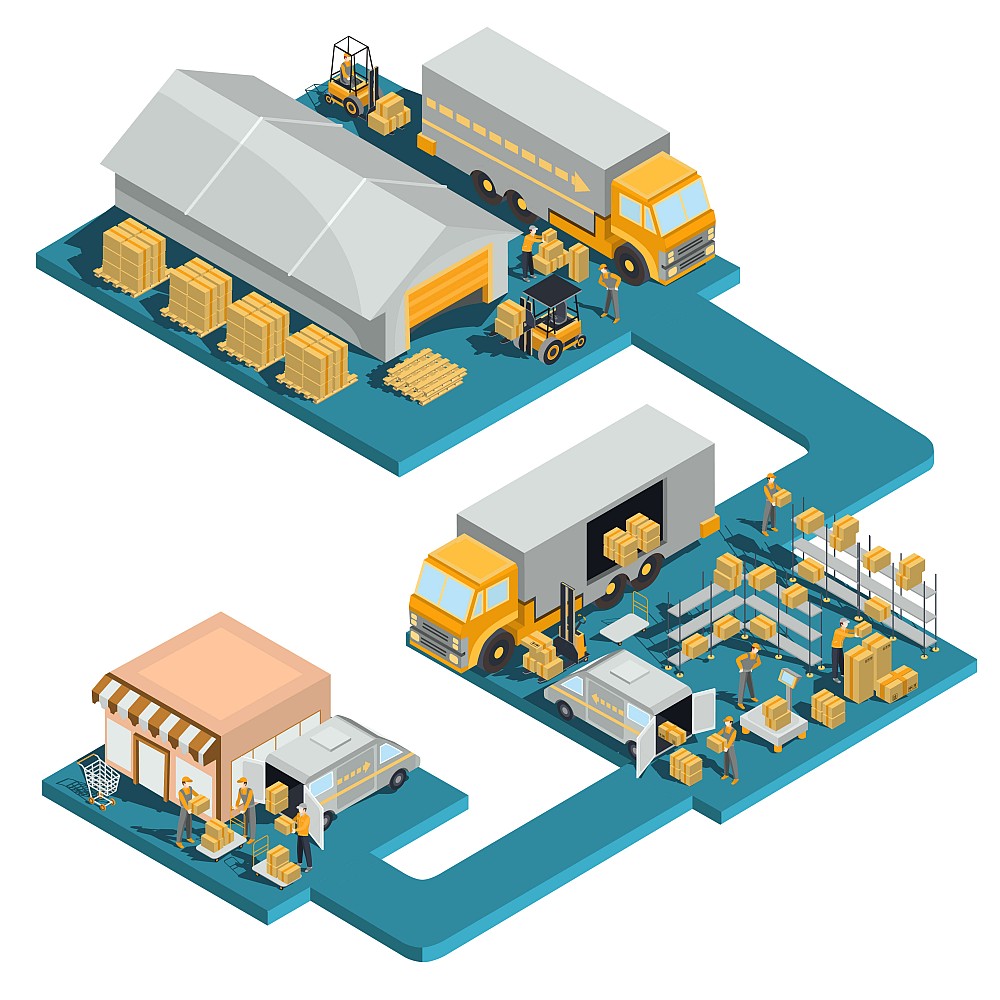

Biorąc pod uwagę ogólną istotę technologii, cross-docking należy klasyfikować według miejsca powstania przesyłki — bezpośrednio od dostawcy lub na terytorium operatora miejsca cross-dockingu.

W przypadku gdy towar przyjeżdża w postaci przesyłek gotowych, które wymagają jedynie posortowania środkami transportu, czyli przeładunek kompletacyjny odbywa się w jednym etapie, można wyróżnić następujące rodzaje:

- Transfer przez magazyn. Technologia polegająca na wymianie pojazdu;

- Dekonsolidacja (jeden dostawca — kilku odbiorców). Jeden samochód zawiera towary dla kilku odbiorców. W tym przypadku obsługują kilka samochodów, którymi towar wysyłają do ostatecznych odbiorców;

- Dekonsolidacja nr 2 (kilku dostawców — kilku odbiorców). W tym przypadku jednocześnie następuje dekonsolidacja pojazdów różnych dostawców dla różnych odbiorców oraz konsolidacja pojazdów różnych odbiorców z towarami otrzymanymi od różnych dostawców;

- Konsolidacja (kilku dostawców — jeden odbiorca). Technologia, gdy jedna ciężarówka jest ładowana z kilku ciężarówek. Jeżeli otrzymany towar nie będzie uformowany zgodnie z zamówieniami (partiami), należy dokonać ponownej konsolidacji towaru, a następnie cross-docking odbywa się dwuetapowo;

- Reconsolidacja (kilku dostawców — kilku odbiorców). Towar jest rozładowywany w strefie rozładunku, po czym podlega rekonsolidacji zgodnie z zamówieniami, które następnie są rozdzielane na samochody ciężarowe.

Zalety systemu zarządzania asortymentem

- Upraszcza logistykę przedsiębiorstwa, co pozwala na śledzenie wydajności na każdym etapie łańcucha dostaw;

- Przyspiesza dostarczenie zamówienia do konsumenta końcowego, co pozytywnie wpływa na reputację firmy;

- Eliminuje znaczne koszty przechowywania. Nie trzeba kupować ani wynajmować magazynu w celu zorganizowania dostaw produktów;

- Zmniejsza ryzyko zepsucia produktów — towary są wysyłane do konsumenta końcowego tak szybko, jak to możliwe.

Warto również pamiętać, że zorganizowanie systemu zarządzania asortymentem potrzebuje dodatkowej przestrzeni bez przeszkód (regałów, palet itp.), specjalistycznego sprzętu do załadunku/rozładunku, wygodnego dostępu do magazynu ze śluzami uszczelniającymi i rampami przeładunkowymi.

Duże znaczenie w organizacji cross-dockingu ma również kompetentne zarządzanie komunikacją/transportem oraz dostępność systemów raportowania i automatyzacji w magazynie.

Dla MŚP zarządzanie łańcuchem dostaw za pomocą systemu cross-docking nie jest łatwym zadaniem. W większości przypadków firmy zwracają się o usługi do dostawców zintegrowanej logistyki, operatorów 3PL. Ponieważ firma współpracująca z operatorem 3PL nie może kontrolować jakości napływających produktów, wybór partnera do współpracy należy potraktować poważnie. Najlepiej jest zdecydować się na dostawcę usług logistycznych, który wdrożył system zarządzania magazynem (Warehouse Management System).

Proces zarządzania asortymentem towarowym

Zarządzanie asortymentem towarowym — jak sama nazwa wskazuje, polega na uformowaniu racjonalnego asortymentu przedsiębiorstwa handlowego z towarów konkurencyjnych, mająca na celu utrzymanie optymalnej ilości produktów.

Spójrzmy na specyfikę zarządzania szeroką gamą produktów i związanych z tym problemów. Przy wprowadzaniu nowych produktów na rynek pojawia się ogromna ilość wyzwań: jak wprowadzić nowy produkt na rynek, skąd pozyskać środki finansowe, czy warto usunąć z asortymentu stare produkty. Nowemu produktowi zawsze trudno jest przewidzieć rentowność.

Kolejną cechą i zarazem ograniczeniem dla sklepów jest przestrzeń półkowa. Głównym zadaniem jest jak najbardziej skuteczne wykorzystanie powierzchni handlowej dla wszystkich kategorii prezentowanych towarów. Pomoże Ci w tym automatyczny system zarządzania asortymentem na półkach.

Jeden z najaktualniejszych problemów to brak analityki. Firmom często brakuje użytecznego instrumentu, który pomogłoby w przeprowadzeniu prawidłowej analizy i podjęciu świadomych decyzji o wprowadzeniu towaru do asortymentu.

Działania mające na celu zapobieganie przesyceniu firmy:

- Organizacja przestrzeni magazynowej jako punktu uśredniania wahań popytu, gromadzenia resztek i dystrybucji niesprzedanych SKU (jednostek magazynowych);

- Częstsze i bardziej niezawodne uzupełnianie zapasów w punktach składowania w miarę ich zużycia;

- Operatywne zarządzanie buforem;

- Analiza aktualnego asortymentu i opracowanie zasad uzupełnień;

- Zmiany w procesach wycofywania towarów wolnorotujących i wprowadzania nowych SKU.

Wśród najczęstszych błędów w zarządzaniu asortymentem wyróżnia się wprowadzanie nowych produktów zamiast najpopularniejszych, podczas gdy wolno sprzedające się towary pozostają niesprzedane. Aby zidentyfikować takie negatywne trendy, istnieją specjalistyczne raporty dotyczące nowych towarów, najlepiej sprzedających się lub wolno rotujących towarów.

W związku ze wszystkimi cechami systemu zarządzania asortymentem i obecną sytuacją na rynku cross-docking w dystrybucji to bardzo istotna i poszukiwana opcja.

Zarządzanie asortymentem to proces cykliczny, obejmujący następujące elementy: tworzenie, analiza, dostosowywanie, analiza zmian, analiza rynku. Następnie cykl jest zamykany i powtarzany ponownie.

Dla kogo jest korzystny cross-docking?

Cross-docking nie jest usługą odpowiednią dla każdej firmy. Najlepiej stosować tę metodę w przypadku przedsiębiorstw, które:

- Planują transportować produkty w małych ilościach, ale w zróżnicowanym asortymencie;

- Współpracują z kilkoma różnymi dostawcami;

- Zajmują się sprzedażą podstawowych produktów, masowego spożycia, łatwo psujących się produktów spożywczych (mięso, ryby, owoce, warzywa itp.);

- Organizują dostawy, dla których ważne są szczegółowe ramy czasowe, czyli skrupulatny harmonogram transportu.

Z reguły metodę cross-dockingu w logistyce wybierają firmy, które działają zgodnie z zasadą „Just in Time”.

Jedna z najważniejszych zalet cross-dockingu to zwiększenie szybkości dostaw nawet o 30%.

Najczęściej zadawane pytania na temat „Cross-docking”

Cross-docking to suma operacji logistycznych w ramach łańcucha dostaw, dzięki którym wysyłka z magazynu i dostawa towarów są możliwie precyzyjnie skoordynowane w czasie. W takim przypadku towar wysyłają bez dodatkowego magazynowania.

Najczęściej w języku polskim nazywa się cross-docking przeładunkiem kompletacyjnym.

Jeśli firma dostarcza małe ilości towarów, współpracuje z kilkoma dostawcami, dostarcza niezbędne towary lub prioryzuje ścisły czas transportu.

Optymalizacja procesów logistycznych, skrócenie czasu dostaw, oszczędność pieniędzy na magazynowaniu i minimalizacja ryzyka zepsucia produktów.

Podsumowanie

Przedsiębiorstwa i klienci oczekują od operatorów redukcji wszelkiego rodzaju kosztów, skrócenia czasu realizacji, większej dokładności terminów dostaw i dużej elastyczności. Wymagania te można spełnić poprzez cross-docking, który może obniżyć koszty operacyjne całego systemu logistycznego w przedsiębiorstwie. Cross-docking to jedno z rozwiązań, które pomagają skrócić czas dostaw, obniżyć koszty usług magazynowych oraz obniżyć koszty transportu. Efektywność przeładunku kompletacyjnego w dużym stopniu zależy od wielu czynników i cech przedsiębiorstwa, np. zaplecza magazynowego, transportu wewnętrznego oraz jakościowej analizy raportowania. Niemniej to jeden z najbardziej obiecujących systemów we współczesnej logistyce.