- Lekcja №1. Dbaj o zasoby

- Lekcja №2. Planuj zapasy

- Lekcja №3. Umiejętność delegowania

- Wnioski: czemu można się nauczyć z doświadczeń w logistyce u Henry’ego Forda?

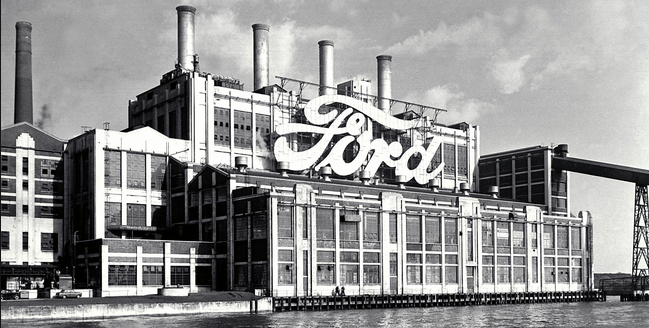

Henry Ford — amerykański przemysłowiec, wynalazca, założyciel firmy «Ford» (pełna nazwa — Ford Motor Company). Producent samochodów «Ford» został założony w 1903 roku i nadal pozostaje jednym z największych i najbardziej dochodowych. Sukces firmy był możliwy dzięki pomysłom jej założyciela.

Henry Ford zwrócił szczególną uwagę na logistykę magazynową. Racjonalne zarządzanie zapasami i efektywne wykorzystanie magazynów pozwoliły firmie obniżyć koszty i zoptymalizować produkcję. Produkty regularnie trafiały na rynek, zaspokajając zapotrzebowanie konsumentów i przynosząc producentowi niespotykany dla tamtych czasów zysk.

W tym artykule omówimy 3 historie sukcesu Henry’ego Forda, które pozytywnie wpłynęły na jego własną firmę. Te lekcje przydadzą się przedsiębiorcom, którzy pragną zorganizować efektywne procesy w logistyce magazynowej swojego biznesu.

Lekcja №1. Dbaj o zasoby

Obniżenie wydatków firmy, uważa się skutecznym sposobem na zwiększenie rentowności przedsiębiorstwa. Optymalizacja procesów odgrywa ważną rolę w oszczędzaniu zasobów. Koncepcja Lean management lub szczupłe zarządzanie jest szeroko stosowana w logistyce magazynowej, która powstała dzięki nietypowemu podejściu Forda do zarządzania procesem produkcji.

Po raz pierwszy szczupłą produkcję wykorzystała inna odnosząca sukcesy firma samochodowa — Toyota Motor Corporation. Niewiele osób wie, że szef koncernu Taiichi Ohno, tworząc to podejście, inspirował się pomysłami Henry’ego Forda. Ford był u początków światowego przemysłu motoryzacyjnego. Na początku ubiegłego wieku wyprodukowano niewiele samochodów i były one drogie.

Henry Ford postanowił stworzyć samochód dostępny dla każdego. Ze względu na ręczny montaż, produkcja samochodów była długa i kosztowna. Wtedy Ford zdecydował się na wprowadzenie linii produkcyjnych. Całą produkcję podzielił na etapy i przydzielił na każdym pracowników, żeby montowali samochód podczas ruchu po linii produkcyjnej, bez wysiłku i marnowania czasu.

Przyspieszając produkcję i optymalizując pracę, Ford kontynuował eksperymenty mające na celu obniżenie kosztów swojego produktu bez utraty jakości. Ten cytat z Henry’ego Forda jest powszechnie znany:

«Każdy klient może mieć samochód pomalowany na dowolny kolor, pod warunkiem, że jest czarny.»

Jednakowe malowanie obniża koszty produkcji. A to tylko jeden z przykładów optymalizacji operacji. W efekcie samochody zostały wyprodukowane w milionach egzemplarzy, a ich koszt był przyjemny dla kupujących.

Taiichi Ohno tworzył własny system zarządzania, uważając że wszelkie straty produkcyjne są problemem. Po wykazaniu skuteczności w produkcji ta metoda rozprzestrzeniła się na inne branże. Podstawowe wskazówki dotyczące logistyki magazynowej według podejścia Forda można sformułować w następujący sposób:

- zmniejszyć pracownicze wysiłki i czas przenoszenia produktów w magazynie;

- optymalizować lokowanie produktu;

- racjonalnie korzystać z magazynu;

- zminimalizować zapasy;

- stale ulepszać procesy magazynowe;

- zachęcić pracowników do inicjatywy optymalizacji pracy magazynu.

W dzisiejszych czasach firmy muszą stosować najskuteczniejsze metody, aby uzyskać przewagę konkurencyjną. Czynniki takie jak szybkość i jakość są niezwykle ważne. Stosując zasady oszczędnej logistyki magazynowej metoda Forda, możesz zoptymalizować pracę magazynu i zwiększyć atrakcyjność usług dla klientów.

Lekcja №2. Planuj zapasy

Henry Ford poświęcił wiele uwagi opracowaniu usprawnionego łańcucha produkcyjnego, od zakupu surowców po dostawę samochodu. W tamtych czasach był to prawdziwy przełom. Wówczas logistykę uważali funkcją statyczną, polegającą głównie na transporcie i magazynowaniu towarów. Kierownicy dużych przedsiębiorstw nie mieli pojęcia, jak bardzo może to wpłynąć na rentowność firmy.

W dziedzinie logistyki magazynowej Ford zastosował tę samą zasadę, którą wprowadził w całej swojej firmie: rozwiązywać problemy szybko, sprawnie, tanio i bez utraty jakości. Materiały potrzebne do produkcji były zawsze dostarczane do zakładów w dokładnie wymaganych ilościach. Założyciel koncernu Ford wyjaśniał, że jeśli statek dostarczy na czas rudę, która później dotrze do zakładu, to za dwa dni samochód będzie gotowy i wkrótce zostanie kupiony.

W księgę «My Life and Work» Henry Ford sformułował swoją wizję tej sytuacji, oto jedna z jego cytat biznesowych:

„Nie możemy sobie pozwolić na utrzymywanie dużej ilości materiałów w magazynie, a także na gromadzenie tam gotowych samochodów. Wszystko musi być nieustannie w ruchu do nas i od nas”.

Ford zrozumiał, że długie przebywanie jego produktu w magazynach nie będzie w stanie zaspokoić zapotrzebowania klientów, a jego firma pozostanie bez zysku.

Z drugiej strony Henry Ford zrozumiał, że zawsze trzeba mieć rezerwy. Na przykład pewnego dnia spłonęła fabryka dostarczająca części dla Ford Motor Company. Firma jednak nie mogła sobie pozwolić zatrzymanie procesu produkcji samochodów. Tylko dzięki temu, że w magazynie pozostały zapasy, udało im się uniknąć przestojów do czasu odnowienia zaopatrzenia.

Ten przykład pokazuje, dlaczego tak ważne jest posiadanie dodatkowych zapasów w logistyce magazynowej. W przypadku zakłóceń w łańcuchu dostaw, pomoże to uniknąć przestojów i firma nie straci zysków.

Lekcja №3. Umiejętność delegowania

Henry’ego Forda można nazwać genialnym menedżerem, ale nawet on kiedyś popełnił poważny błąd. Ford stworzył pierwszą na świecie wielopoziomową, zintegrowaną pionowo firmę. Chodzi o to, że starał się kontrolować ruch swoich produktów na każdym etapie i osobiście sprawdzać wykonanie wszystkich funkcji. Dlatego kupował kopalnie węgla, złoża rud żelaza, huty szkła oraz plantację kauczuku.

Jednak już w 1927 r. światowy rynek przejął inny koncern samochodowy, General Motors (43,5%), a firmie Henry’ego Forda zostało mniej niż 10%. Było to możliwe dzięki temu, że Alfred Sloan Jr, prezes konkurencyjnego koncernu, zastosował zupełnie inną strategię. Uważał, że lepiej zlecać zadania niepodstawowe wyspecjalizowanym firmom. To dzięki takiemu podejściu General Motors uzyskał przewagę nad Ford Motor Company.

Ford zdał sobie sprawę ze swojego błędu i później niezależne firmy stały się pełnoprawnymi członkami łańcucha dostaw Ford Motor Company. Priorytety korporacji przesunęły się z kontroli opartej na własności, na kontrolę opartą na partnerstwie. To pozwoliło skoncentrować środki finansowe firmy na produkcji.

Wnioski: czemu można się nauczyć z doświadczeń w logistyce u Henry’ego Forda?

Teraz tę zasadę można interpretować w następujący sposób: właściwe części muszą trafić we właściwym czasie i we właściwej ilości na linię produkcyjną. Zmniejsza to koszty i wpływa na logistykę magazynową. Jeśli surowiec od razu zamienia się w produkt i trafia na rynek, nie musisz wynajmować ani kupować magazynu, prowadzić ewidencji sald, martwić się o konserwację surowców. Nieopłacalne ekonomicznie było również przechowywanie gotowych samochodów, które zostały wyprodukowane w milionach egzemplarzy.

Henry Ford był prawdziwym innowatorem logistyki swoich czasów. Nie wymyślał całkowicie nowych rozwiązań, a jedynie maksymalnie zoptymalizował i uprościł istniejące procesy produkcyjne. W dziedzinie logistyki magazynowej Ford wprowadził te same zasady, które stosował w swoich fabrykach. Mianowicie: dostępność potrzebnych produktów w wymaganej ilości, efektywne wykorzystanie personelu i powierzchni magazynowej, posiadanie zapasów ubezpieczeniowych jako gwarancja nieprzerwanej produkcji.

Oczywiście historia sukcesu Henry’ego Forda byłaby niepełna bez zdolności jej założyciela do zachowania elastyczności i dostosowania się do ciągle zmieniających okoliczności zewnętrznych. Kiedy zdał sobie sprawę, że nawet jego odnosząca sukcesy firma nie może być całkowicie samowystarczalna, postanowił delegować zadania. We współczesnym biznesie outsourcing funkcji niezwiązanych z podstawową działalnością takich jak logistyka magazynowa, pomaga zwiększyć wydajność i rentowność przedsiębiorstwa.